تصميم وتحليل المبادلات الحرارية ذات الغلاف والأنبوب

يعد تصميم وتحليل المبادل الحراري للهيكل والأنبوب مهمة معقدة تتضمن فهم الجوانب النظرية والعملية لنقل الحرارة, ديناميات السوائل, وعلوم المواد. يعد هذا النوع من المبادلات الحرارية أحد أكثر الأنواع شيوعًا وتنوعًا في التطبيقات الصناعية, بفضل تصميمها القوي وقدرتها على التعامل الضغوط العالية ودرجات الحرارة. دعونا نتعمق في التفاصيل.

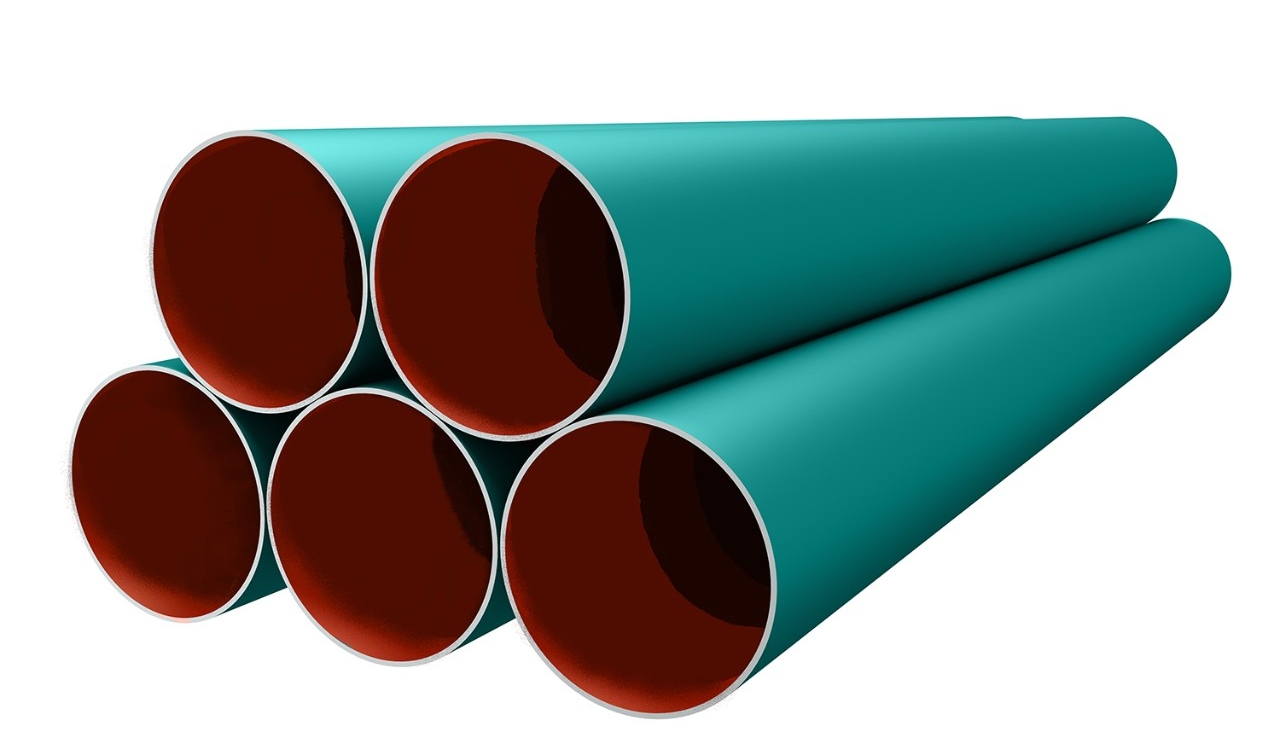

مقدمة للمبادلات الحرارية ذات الغلاف والأنبوب

تتكون المبادلات الحرارية ذات الغلاف والأنبوب من سلسلة من الأنابيب, مجموعة واحدة تحمل السائل الساخن والأخرى تحمل السائل البارد. ويحدث التبادل الحراري بين هذه السوائل من خلال جدران الأنبوب. يحظى هذا التصميم بشعبية كبيرة نظرًا لقدرته على التعامل مع نطاق واسع من درجات الحرارة والضغوط, فضلا عن قدرته على التكيف مع أنواع مختلفة من السوائل.

مكونات المبادل الحراري الصدفي والأنبوبي

- صدَفَة: الغلاف الخارجي الذي يحمل حزمة الأنبوب. وهي عادة ما تكون أسطوانية ومصنوعة من المعدن لتحمل الضغوط العالية.

- أنابيب: هذه هي مسارات السوائل. يمكن أن تكون مصنوعة من مواد مختلفة, بما في ذلك الفولاذ المقاوم للصدأ, نحاس, أو التيتانيوم, اعتمادا على التطبيق.

- صفائح الأنبوب: هذه هي اللوحات التي تثبت الأنابيب في مكانها. يتم حفرها بفتحات لاستيعاب الأنابيب ويتم لحامها أو توسيعها لضمان ملاءمة محكمة.

- يحير: وتستخدم هذه لتوجيه تدفق السوائل داخل القشرة, زيادة الاضطراب وتحسين كفاءة نقل الحرارة.

- نهاية القبعات أو الرؤوس: تُستخدم هذه لإغلاق أطراف الغلاف وتوجيه تدفق السائل داخل وخارج الأنابيب.

- الفوهات: هذه هي نقاط الدخول والخروج للسوائل.

اعتبارات التصميم

1. التصميم الحراري

الهدف الأساسي للتصميم الحراري هو ضمان نقل الحرارة بكفاءة بين السوائل. يتضمن ذلك حساب مساحة نقل الحرارة المطلوبة, عدد الأنابيب, وترتيب هذه الأنابيب داخل الصدفة.

- معامل انتقال الحرارة: هذا عامل حاسم في تحديد كفاءة المبادل الحراري. ذلك يعتمد على خصائص السوائل, معدلات التدفق, وطبيعة أسطح نقل الحرارة.

- ملامح درجة الحرارة: يؤدي اختلاف درجة الحرارة بين السوائل إلى انتقال الحرارة. يجب أن يضمن التصميم الحفاظ على هذا الاختلاف عبر المبادل الحراري.

- سجل متوسط الفرق في درجات الحرارة (لمتد): يتم استخدامه لحساب منطقة نقل الحرارة. إنه تمثيل أكثر دقة للفرق في درجة الحرارة بين السوائل عبر المبادل الحراري.

2. التصميم الميكانيكي

يركز التصميم الميكانيكي على ضمان السلامة الهيكلية للمبادل الحراري في ظل ظروف التشغيل.

- هبوط الضغط: هذا هو فقدان الضغط أثناء تدفق السائل عبر المبادل الحراري. ويجب التقليل منها لتقليل استهلاك الطاقة.

- اختيار المواد: يجب أن تتحمل المواد المستخدمة درجات حرارة التشغيل والضغوط, وكذلك أي خصائص أكالة للسوائل.

- تحليل الاهتزازات: تدفق السوائل يمكن أن يسبب الاهتزازات, مما قد يؤدي إلى عطل ميكانيكي. يجب أن يراعي التصميم ذلك ويتضمن تدابير لتقليل الاهتزازات.

3. ديناميات الموائع

يعد فهم خصائص تدفق السوائل أمرًا بالغ الأهمية لتحسين التصميم.

- ترتيب التدفق: يمكن للسوائل أن تتدفق بالتوازي, عداد, أو ترتيبات التدفق المتقاطع. ولكل منها مزاياه وعيوبه من حيث كفاءة نقل الحرارة وانخفاض الضغط.

- الاضطراب: زيادة الاضطراب يمكن أن تعزز انتقال الحرارة ولكنها تزيد أيضًا من انخفاض الضغط. يجب أن يوازن التصميم بين هذه العوامل.

تحليل المبادلات الحرارية ذات الغلاف والأنبوب

1. الأداء الحراري

يتم قياس أداء المبادل الحراري من خلال قدرته على نقل الحرارة بكفاءة. يتضمن ذلك حساب معامل نقل الحرارة الإجمالي ومقارنته بمواصفات التصميم.

- طريقة الفعالية-NTU: تُستخدم هذه الطريقة لتقييم أداء المبادل الحراري من خلال مقارنة نقل الحرارة الفعلي بأقصى قدر ممكن من نقل الحرارة.

- التوازن الحراري: يعد التأكد من أن الحرارة المفقودة بواسطة السائل الساخن مساوية للحرارة المكتسبة بواسطة السائل البارد أمرًا بالغ الأهمية للتحقق من التصميم.

2. السلامة الميكانيكية

يتضمن التحليل الميكانيكي فحص المكونات الهيكلية بحثًا عن الإجهاد والتشوه في ظل ظروف التشغيل.

- تحليل العناصر المحدودة (الهيئة الاتحادية للبيئة): تم استخدام هذه الطريقة الحسابية لمحاكاة الاجهادات والانفعالات في مكونات المبادل الحراري.

- تحليل التعب: يمكن أن يؤدي تكرار الدراجات الحرارية إلى فشل التعب. يجب أن يأخذ التصميم في الاعتبار ذلك عن طريق اختيار المواد والسماكات المناسبة.

3. الاعتبارات التشغيلية

- قاذورات: تراكم الرواسب على أسطح نقل الحرارة يمكن أن يقلل من الكفاءة. يجب أن يتضمن التصميم أحكامًا خاصة بالتنظيف والصيانة.

- التحجيم: مماثلة للقاذورات, التحجيم ينطوي على تراكم الرواسب المعدنية. يمكن أن يساعد اختيار المواد ومعدلات التدفق في التخفيف من هذه المشكلة.

- تآكل: يجب أن يأخذ اختيار المواد في الاعتبار الخصائص المسببة للتآكل للسوائل لمنع تدهور المبادل الحراري.

خاتمة

يتطلب تصميم وتحليل المبادل الحراري ذو الغلاف والأنبوب اتباع نهج متعدد التخصصات, الجمع بين مبادئ الديناميكا الحرارية, ميكانيكا الموائع, وعلوم المواد. من خلال النظر بعناية في الجوانب الحرارية والميكانيكية, وكذلك الظروف التشغيلية, يمكن للمهندسين إنشاء مبادلات حرارية فعالة وموثوقة تلبي متطلبات التطبيقات الصناعية المختلفة.