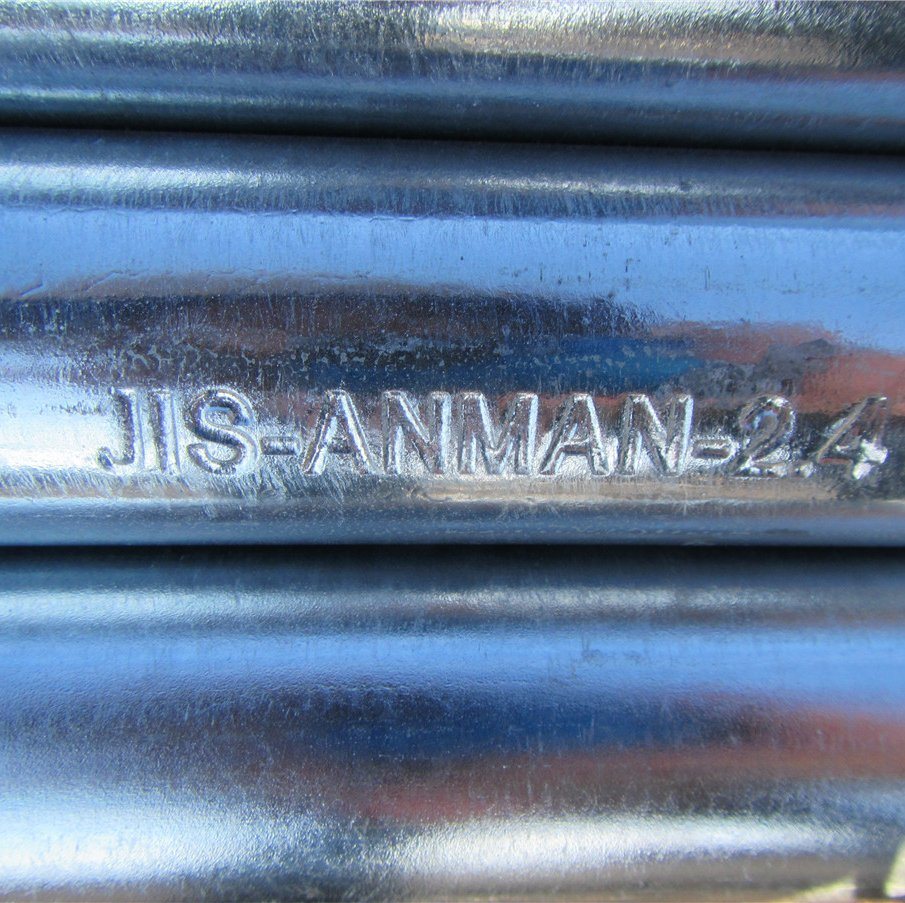

vorgelsenes Stahlrohr : IN 253, IN 448, IN 488 und EN 489 Europäische Standards

Spezifische Inhalte von en 253, IN 448, IN 488, IN 489 Standards

Der spezifische Inhalt von en 253, IN 448, IN 488 und EN 489 Standards sind wie folgt:

- In 253 :

- Standardname: Regionale Heizpipelines – Binded Einzelrohrsystem für direkt vergrabene Warmwassernetzwerke – Fabrikstahlrohrkomponenten, Polyurethan -Isolationsmaterialien und Gehäusepolyethylen.

- Hauptinhalt: Dieser Standard gibt die spezifischen Anforderungen für Einzelrohrbindungssysteme an, einschließlich fabrikgestützter Stahlwasserversorgungsrohrkomponenten, Polyurethan -Isolationsmaterial und Schalenpolyethylen.

- In 448 :

- Standardname: Regionale Heizrohre – Einzelrohrverbindungssystem für direkt vergrabene Warmwassernetzwerke – Fabrik-Stahl-Wasserversorgungsrohrkomponenten für die Stahlversorgung, Polyurethanisolierung und Schalenpolyethylen.

- Hauptinhalt: Dieser Standard beschreibt ausführlich die spezifischen Anforderungen eines Einzelrohr-Bindungssystems, das in direkt vergrabenen Warmwasserrohrnetzwerken verwendet wird, einschließlich fabrikgestützter Stahlwasserversorgungsrohrkomponenten, Polyurethan -Isolationsmaterial und Schalenpolyethylen.

- In 488 :

- Standardname: Regionale Heizrohre – Einzelrohrverbindungssystem für direkt vergrabene Warmwassernetzwerke – Fabrik-Stahl-Wasserversorgungsrohrkomponenten für die Stahlversorgung, Polyurethanisolierung und Schalenpolyethylen.

- Hauptinhalt: Dieser Standard gibt die spezifischen Anforderungen für Einzelrohrbindungssysteme an, einschließlich fabrikgestützter Stahlwasserversorgungsrohrkomponenten, Polyurethan -Isolationsmaterial und Schalenpolyethylen.

- In 489 :

- Standardname: Regionale Heizrohre – Ein- und Doppel -Rohrverbindungs -System -Netzwerk für unterirdisches heißes Wasser – Teil 1: Verbindungshülsen und thermische Isolierungskomponenten von Warmwassernetzwerken entsprechen EN 13941-1.

- Hauptinhalt: Dieser Standard gibt die spezifischen Anforderungen an Einzelrohr- und Doppelrohr-Bindungssysteme für unterirdische Warmwasser an, einschließlich des Designs, Herstellungs- und Installationsanforderungen für das Verbinden von Ärmeln und Isolierungskomponenten, um den sicheren und effizienten Betrieb des Heizsystems zu gewährleisten.

Diese Standards umfassen hauptsächlich direkt vergrabene Water -Wasserrohr -Netzwerksysteme für regionale Heizpipelines, Abdecken aller Aspekte von der Materialauswahl bis zum Systemdesign, Herstellung und Installation, Gewährleistung der Zuverlässigkeit und Sicherheit des Systems.

Was ist der spezifische Inhalt von EN? 488 Standard?

Der spezifische Inhalt der EN 488 Standard umfasst hauptsächlich regionale Heizleitungssysteme, Besonders vorgelöst. Dieser Standard gibt die Anforderungen und Testmethoden für thermisch isolierte Polyurethan- und Polyethylenbeschichtete Stahlrohre für Stahlventilanordnungen an, und eignet sich für den kontinuierlichen Betrieb unter verschiedenen Bedingungen für den kontinuierlichen Betrieb, einschließlich Betriebsbedingungen mit einer Mindesttemperatur von 4 ° C. Laut en 10204, Alle Stahlrohre, Ventile und Stahlkomponenten müssen eine Inspektionszertifikat erhoben werden 3.1 bei der Lieferung, um die Einhaltung der Standardanforderungen sicherzustellen. Zusätzlich, IN 488 Deckt die Anwendungen von Polyurethan -Wärmeisolierungsmaterialien ab.

Speziell, der Inhalt des Ens 488 Standard umfassen:

- Materialbedarf: Gibt die Anforderungen an Polyurethan -Wärmeisolierung und polyethylen äußere beschichtete Stahlrohre aus Stahlventilkomponenten an.

- Testmethoden: Verschiedene Testmethoden werden ausführlich beschrieben, um die Produktleistung und -zuverlässigkeit unter verschiedenen Bedingungen sicherzustellen.

- Zusätzliche Elemente: Die Ventilbaugruppe kann zusätzliche Elemente wie Messleitungen enthalten, Dichtungen und Diffusionsbarrieren.

- Zertifizierungsanforderungen: Alle Stahlrohre, Ventile und Stahlkomponenten sollten von einer Inspektionszertifikat begleitet werden 3.1 bei der Lieferung, um die Einhaltung der Standardanforderungen sicherzustellen.

IN 488 Standard gilt für Heizrohrhersteller, Ventilhersteller, Konstrukteure, Qualitätskontrollpersonal, und Forschungs- und Entwicklungseinrichtungen, und setzt sich dafür ein, die Sicherheit und Zuverlässigkeit regionaler Heizrohrsysteme zu gewährleisten.

API 5L, ASTM A53/A106/A333, IN 10216-2 Technische Anforderungen für P235GH/P265GH Standard

Die technischen Anforderungen von API 5L, ASTM A53/A106/A333 und EN 10216-2 P235GH/P265GH -Standards sind wie folgt:

Das Feuer 5l

- Anwendungsbereich: Hauptsächlich in Öl verwendet, Erdgas und Industriepipelines, für den Transport von Öl geeignet, Erdgas und Wasser.

- Ebene: einschließlich b, X42, X52, usw. Unterschiedliche Ebenen entsprechen unterschiedlichen Anforderungen an die Stärke und Zähigkeit.

- Testanforderungen: Einschließlich nicht zerstörerischer Tests (NDT), Analyse der chemischen Zusammensetzung und mechanische Leistungstests.

- Temperaturbereich: Geeignet für den allgemeinen Gebrauch, aber nicht für hohe Temperatur Anwendungen.

- Verbindungsmethode: Nahtlose und geschweißte Stahlrohre.

- Anwendung: Hauptsächlich für Pipelines zum Transport von Kohlenwasserstoffen aus langer Entfernung.

ASTM A53/A106/A333

- ASTM A53:

- Anwendungsbereich: Geeignet für mechanische und Druckanwendungen wie Rohre und HLK -Systeme.

- Chemische Zusammensetzung: Die spezifische Komposition ist nicht im Detail aufgeführt, Aber die Materialien, die den ASTM A53 -Standard erfüllen, sind normalerweise Kohlenstoffstahl.

- Mechanische Eigenschaften: einschließlich Ertragsfestigkeit, Zugfestigkeit, Dehnung und Impact -Test.

- Temperaturbereich: Geeignet für den allgemeinen Gebrauch, aber nicht für Hochtemperaturanwendungen.

- Verbindungsmethode: Nahtlose und geschweißte Stahlrohre.

- Anwendung: Weit verbreitet im Bauwesen, Brücken- und Pipeline -Systeme.

- ASTM A106:

- Anwendungsbereich: Geeignet für Hochtemperaturanwendungen und -dienste wie Raffinerien und Kraftwerke.

- Chemische Zusammensetzung: Die spezifische Komposition ist nicht im Detail aufgeführt, Aber die Materialien, die dem ASTM A106 -Standard entsprechen, sind normalerweise Kohlenstoffstahl.

- Mechanische Eigenschaften: einschließlich Ertragsfestigkeit, Zugfestigkeit, Dehnung und Impact -Test.

- Temperaturbereich: Geeignet für Hochtemperaturanwendungen, bis zu 750 ° F. (Ungefähr 399 ° C.).

- Verbindungsmethode: Nahtloses Stahlrohr.

- Anwendung: In hoher Temperatur- und Hochdruckrohrleitungssystemen weit verbreitet.

- ASTM A333 :

- Anwendungsbereich: Geeignet für Tieftemperaturanwendungen, wie Tieftemperaturrohrleitungssysteme.

- Chemische Zusammensetzung: Die spezifische Komposition ist nicht im Detail aufgeführt, Aber die Materialien, die den ASTM A333 -Standard entsprechen, sind normalerweise Kohlenstoffstahl.

- Mechanische Eigenschaften: einschließlich Ertragsfestigkeit, Zugfestigkeit, Dehnung und Impact -Test.

- Temperaturbereich: Geeignet für Tieftemperaturanwendungen.

- Verbindungsmethode: Nahtlose und geschweißte Stahlrohre.

- Anwendung: Weit verbreitete in Tieftemperatur -Pipeline -Systemen verwendet.

IN 10216-2 P235GH/P265GH

- P235GH:

- Anwendungsbereich: Für Druckzwecke geeignet, wie Kessel, Wärmetauscher und andere Druckbehälter.

- Chemische Zusammensetzung:

- C (Kohlenstoff): ≤ 0,20%

- Und (Silizium): ≤0,40 %

- Mn (Mangan): ≤1,20 %

- P (Phosphor): ≤ 0,045%

- S (Schwefel): ≤ 0,045%

- Cr (Chrom): 0.40% Zu 0.80%

- In (Berg): ≤ 0,50%

- Mo (Blatt): ≤ 0,25%

- Cu (Kupfer): ≤ 0,30%

- Al (Aluminium): ≤ 0,015%

- Fe (Eisen) Marge

- Mechanische Eigenschaften:

- Streckgrenze: ≥415 MPa

- Zugfestigkeit: ≥610 MPa

- Verlängerung: ≥ 16%

- Impact -Test: ≥24 j

- Temperaturbereich: Geeignet für Hochtemperaturanwendungen.

- Verbindungsmethode: Nahtloses Stahlrohr.

- Anwendung: In hoher Temperatur- und Hochdruckrohrleitungssystemen weit verbreitet.

- P265GH:

- Anwendungsbereich: Für Druckzwecke geeignet, wie Kessel, Wärmetauscher und andere Druckbehälter.

- Chemische Zusammensetzung:

- C (Kohlenstoff): ≤ 0,20%

- Und (Silizium): ≤0,40 %

- Mn (Mangan): ≤1,20 %

- P (Phosphor): ≤ 0,045%

- S (Schwefel): ≤ 0,045%

- Cr (Chrom): 0.80% Zu 1.50%

- In (Berg): ≤ 0,50%

- Mo (Blatt): ≤ 0,25%

- Cu (Kupfer): ≤ 0,30%

- Al (Aluminium): ≤ 0,015%

- Fe (Eisen) Marge

- Mechanische Eigenschaften:

- Streckgrenze: ≥415 MPa

- Zugfestigkeit: ≥610 MPa

- Verlängerung: ≥ 16%

- Impact -Test: ≥24 j

- Temperaturbereich: Geeignet für Hochtemperaturanwendungen.

- Verbindungsmethode: Nahtloses Stahlrohr.

- Anwendung: In hoher Temperatur- und Hochdruckrohrleitungssystemen weit verbreitet.

Zusammenfassen

- API 5L wird hauptsächlich in Öl verwendet, Gas- und Industriepipelines und ist für allgemeine Zwecke geeignet, aber nicht für Hochtemperaturanwendungen.

- ASTM A53/A106/A333 sind für mechanische und Druckanwendungen geeignet, Hochtemperaturanwendungen und Anwendungen mit niedrigen Temperaturen, hauptsächlich Kohlenstoffstahlmaterialien.

- IN 10216-2 P235GH/P265GH ist für Druckzwecke wie Kessel geeignet, Wärmetauscher und andere Druckbehälter, und ist für Hochtemperaturanwendungen geeignet.

Diese Standards haben ihren eigenen Schwerpunkt auf der chemischen Zusammensetzung, mechanische Eigenschaften und Anwendungsumfang, und muss nach dem spezifischen Anwendungsszenario und den Anforderungen bei der Auswahl abgestimmt werden.

Wärmewiderstand und Temperaturgrenze der PUR-Schaumisolierung in vorgelsenen Stahlrohren

Die thermischen Widerstands- und Temperaturbeschränkungen der Pur-Schaumisolierung in vorgelsenen Stahlrohren sind wie folgt:

- Thermalwiderstandsleistung:

- Die thermische Leitfähigkeit von Pur -Schaum ist 0.023 W/m · k bei -20 ° C und 0.028 W/m · k bei +50 ° C., hervorragende thermische Isolationsleistung zeigen.

- Der λ -Wert von Pur -Schaum ist 0.022 bei -20 ° C und 0.027 bei +50 ° C., das entspricht den funktionalen Anforderungen von EN 253.

- Pur Foam hat eine geringe thermische Leitfähigkeit, Dies kann den Wärmeverlust effektiv reduzieren und die Gesamtleistung des Systems verbessern.

- Temperaturgrenze:

- Der Temperaturbereich von PUR -Schaum beträgt -200 ° C bis +140 ° C und kann mit Mineralwolle bis zu +250 ° C verwendet werden.

- In praktischen Anwendungen, Die maximale Betriebstemperatur von PUR -Schaum liegt normalerweise nicht mehr als 140 ° C., und im Allgemeinen unter 120 ° C.

- In Umgebungen mit niedrigen Temperaturen, Pur Foam kann immer noch eine gute Isolationsleistung beibehalten und für Szenarien mit extrem niedrigen Temperaturen geeignet ist.

Um zusammenzufassen, Pur Foam hat eine ausgezeichnete thermische Widerstandsleistung und einen weiten Bereich der Temperaturanwendung in vorgelsenen Stahlrohren, und kann einen stabilen Isolierungseffekt unter extremen Temperaturbedingungen aufrechterhalten.

In hohen Temperatur- und Hochdruckszenarien, Trägerröhrchen verschiedener Materialien haben unterschiedliche Anwendbarkeit. Das Folgende ist eine Analyse der Eignung mehrerer häufiger Materialien für Rohre in hohen Temperatur- und Hochdruckumgebungen:

- Edelstahlrohr:

- Vorteile: Edelstahlrohre haben einen hervorragenden Korrosionsbeständigkeit und hohe Temperaturwiderstand, und kann für lange Zeit stabil in Hochtemperaturumgebungen arbeiten und eignen sich zur Vermittlung von korrosiven Medien oder in Umgebungen, in denen hohe Temperaturarbeiten erforderlich sind. Edelstahlrohre haben eine hohe mechanische Festigkeit, Verschleißfestigkeit, lange Lebensdauer und niedrige Wartungskosten.

- Anwendungsszenarien: Es wird in Erdöl häufig verwendet, Chemische Industrie, Strom, Schiffe und andere Felder, insbesondere in Umgebungen, die Korrosionsbeständigkeit und Hochtemperaturwiderstand erfordern.

- Kohlenstoffstahlrohr:

- Vorteile: Kohlenstoffstahlrohre haben hohe Festigkeit und Druckwiderstand, und sind für den Transport von Medien- und Hochdruckmedien geeignet, wie Langstrecken-Pipeline-Transport. Kohlenstoffstahlrohre können auch eine gute Leistung in hohen Temperatur- und Hochdruckumgebungen aufrechterhalten.

- Anwendungsszenarien: Häufig für Öl verwendet, Erdgas- und Wasserstoffenergieübertragung, insbesondere in Umgebungen, in denen hohe Intensität und Druckwiderstand erforderlich sind.

- Polyethylen (SPORT) Rohr:

- Vorteile: Polyethylenrohre haben eine gute Korrosionsbeständigkeit und Temperaturbeständigkeit, und eignen sich für den allgemeinen korrosiven Transport von Flüssigkeiten Medien. PE -Rohre sind leicht, Einfach zu installieren, und relativ preisgünstig.

- Anwendungsszenario: Für Hauswasser geeignet, Heißer und kaltes Wassertransport, und den Transport einiger nicht korrosionsfähiger Medien.

- Polyvinylchlorid (PVC) Rohr:

- Vorteile: PVC -Rohr hat einen guten Korrosionsbeständigkeit und Temperaturwiderstand, und eignet sich für den allgemeinen korrosiven Flüssigmedientransport. PVC -Röhrchen sind gegen Säure und Alkali resistent, aber keine starken Oxidationsmittel.

- Anwendungsszenario: Geeignet für petrochemische, pharmazeutisch, Lebensmittelverarbeitung und andere Branchen, insbesondere in Umgebungen, in denen Korrosionswiderstand erforderlich ist.

- Polytetrafluorethylen (Ptfe) Rohr:

- Vorteile: PTFE -Röhrchen haben eine ausgezeichnete chemische Stabilität und Hochtemperaturbeständigkeit, und kann der Korrosion von fast allen chemischen Medien widerstehen. PTFE -Röhrchen eignen sich zum Transport extrem hoher Temperatur und hochkarroten Gasen.

- Anwendungsszenarien: In der Chemikalie weit verbreitet, pharmazeutisch, Lebensmittelverarbeitung, Elektronik, Automobil, Luft- und Raumfahrt und andere Branchen.

- Verbundrohr:

- Vorteile: Verbundrohre kombinieren die Vorteile einer Vielzahl von Materialien, wie Stahlrahmen Polyethylenverbundrohre (Pe -RTS) einen guten Temperaturwiderstand und Korrosionsbeständigkeit haben, und sind für hohe Temperatur- und Hochdruckumgebungen geeignet.

- Anwendungsszenario: Es ist für die Gemeindegenieure geeignet, Konstruktion, Industrie und andere Felder, insbesondere in Umgebungen, in denen eine hohe Festigkeit und Korrosionsbeständigkeit erforderlich sind.

Um zusammenzufassen, in hohen Temperatur- und Hochdruckszenarien, rostfreie Stahlrohre und Kohlenstoffstahlrohre sind besser für ihre hervorragende hohe Temperatur- und Druckwiderstand geeignet; Polyethylenrohre und Polyvinylchloridrohre sind für den Transport allgemeiner korrosiven Medien geeignet; Tetrafluorethylen -Rohre sind für die Abgabe extrem hoher Temperaturen und stark korrosiven Gase geeignet; Verbundrohre kombinieren die Vorteile einer Vielzahl von Materialien und eignen sich für eine Vielzahl komplexer Umgebungen.

Polyethylen mit hoher Dichte (HDPE) Schalenröhrchen haben eine ausgezeichnete Schutzleistung in unterirdischen und oberirdischen Umgebungen, und die spezifische Leistung ist wie folgt:

- Korrosionsbeständigkeit: HDPE -Materialien haben eine extrem hohe chemische Korrosionsbeständigkeit und können der Korrosion chemischer Medien wie Säuren widerstehen, Alkalien, und Salze, so dass sie in rauen Umgebungen stabil bleiben und ihr Lebensdauer verlängern.

- Wasserdichte Leistung: HDPE -Material hat eine extrem niedrige Wasserluftübertragung, Dies kann die innere Struktur effektiv vor Feuchtigkeit schützen, und eignet sich für Untergrund- und Unterwasserumgebungen.

- Mechanische Eigenschaften: HDPE hat eine gute Flexibilität und Aufprallfestigkeit, kann unter verschiedenen Geländebedingungen stabil bleiben, und ist nicht anfällig für Risse oder Verformung.

- Bequeme Konstruktion: HDPE -Rohre haben leicht Gewicht, Einfach zu installieren, Es ist kein zusätzlicher Graben erforderlich, und die Baukosten sind niedrig, und es ist geeignet für direkt begrabene oder in Graben gelegt.

- Umweltschutz: HDPE-Materialien sind ungiftig und geruchlos, und fördern nicht das Wachstum von Algen, Bakterien oder Pilze, und den Umweltschutzbedarf erfüllen.

- Haltbarkeit: HDPE -Rohre haben ein langes Lebensdauer, bis zu mehr als 30 Jahre, und in einigen Fällen bis zu 100 Jahre.

- Anpassungsfähigkeit: HDPE -Pipelines können sich an Spannungsänderungen anpassen, die durch Temperaturänderungen und Geländeveränderungen verursacht werden, Gewährleistung des sicheren und stabilen Betriebs des Systems.

- Anti-Sepage-Leistung: Die Dicke des HDPE -Films sollte nicht weniger als 1,50 mm betragen. Schutzschichten, wie filamentfreie Geotextile, sollte auf beiden Seiten installiert werden, um den Anti-Sepage-Effekt zu verbessern.

Um zusammenzufassen, Hochdichte Polyethylen-Schalenröhrchen zeigen eine hervorragende Schutzleistung sowohl in unterirdischen als auch in der oberirdischen Umgebungen und eignen sich für eine Vielzahl von Anwendungsszenarien, einschließlich Stadttechnik, Landwirtschaftsbewässerung, industrielle Kühlung, Luft- und Raumfahrt -Isolier- und Umweltschutzprojekte.

Typische Anwendungsszenarien und Fälle von vorgelsenen Rohren in regionalen Heizsystemen umfassen:

- Wohn- und Gewerbegebäude:

- Park Lane Estates von Hastings: Polypipe Prädulierte thermische Netzwerkröhrchen werden verwendet, um Fernluftquellen-Wärmepumpen anzuschließen (Asche) Um effiziente Heizung für High-End-Wohngebiete zu gewährleisten. Dieses System reduziert nicht nur das Geräusch, verbessert aber auch die Energieeffizienz.

- Malaysia: Prädulierte Rohrleitungen werden häufig in heißer Wasserversorgung und regionalen Heizsystemen eingesetzt, Besonders bei neuen Bauprojekten für Gebäude Renovierung, und wird für seine Leichtigkeit bevorzugt, Einfache Installations- und Wartungskosten.

- Große öffentliche Einrichtungen:

- Vancouver Olympic Village: Urecon und 253 Das vorgelöste Pipeline-Netz 2010 Olympische Spiele in Vancouver.

- Stanford University: Verwandeln Sie von einem herkömmlichen Dampfverteilungsnetz zu einem modernen Warmwassersystem, Verwenden von Kingspan Logstor und 253 vorgelsene Rohre.

- Industrielle Anwendungen:

- Verschieben: Im Dockside Green -Projekt in Vancouver, Kanada, Ein prä-isoliertes Rohrleitungssystem kombiniert Solar- und Geothermie Energie, um Kühlwasser für die Produktion alkoholfreier Getränke bereitzustellen.

- Industriekühlwassertransport: Postobon verwendet vorgelöste Rohrleitungssysteme, die Solar- und Geothermie kombinieren, um Kühlwasser für die Produktion alkoholfreier Getränke bereitzustellen.

- Hochschuleinrichtungen:

- Universität von Rochester: Verwandlung von einem herkömmlichen Dampfverteilungssystem zu einem modernen Warmwassersystem, Verwenden von Kingspan Logstor und 253 vorgelsene Rohre.

- Enmax District Energy Complex in Calgary, Alberta: Dänemark Kingspan-basierte Lösung unter Verwendung vorgelöster Rohrleitungssysteme.

- Projekte für nachhaltige Entwicklung:

- Dockside Green -Projekt in Vancouver: Holzabfälle kombinieren, Müll- und Sonnenenergie, um eine nachhaltige Entwicklung durch vorgelöste Rohrleitungssysteme zu erreichen.

- Solarenergiegemeinschaft (DLCS) in transma, Südafrika: kombiniert Solar- und Geothermie durch vorgelöste Rohrleitungssysteme, um der Gemeinde Energie zu verleihen.

- Andere Fälle:

- JW Marriott Guanacaster Resort Costa Rica, USA: Verwenden Sie das vorgelöste Rohrleitungssystem von URECON, um ein Kühlwasserverteilungssystem für das Resort bereitzustellen.

- Hafenbehörde von Singapur, Sydney Dabolam, Port Moresby Pettier Bay: Das vorgelegte Rohrleitungssystem von Insafoam wird zur Warmwasserversorgung und -kühlung verwendet.

Diese Fälle zeigen die weit verbreitete Verwendung von präsulierten Pipelines in verschiedenen Szenarien, von Wohn- und Gewerbegebäuden bis hin zu großen öffentlichen Einrichtungen und industriellen Anwendungen, Dies kann die Energieeffizienz effektiv verbessern, Energieverluste reduzieren, und langfristige Betriebskosten senken.

Mit einer Lebensdauer von 30 Jahre, Die Alters- und Wartungsanforderungen von Pipeline -Materialien sind wie folgt:

- Rohrmaterialauswahl:

- Metallrohre: wie Stahlrohre und Gusseisenrohre, in der Regel eine Lebensdauer von mehr als 30 Jahre unter guten Korrosionsschutzbedingungen. Jedoch, Wenn ätzend Wasser, Unsachgemäße Installation oder Wartung sind vorhanden, Die Lebensdauer kann verkürzt werden. Antikorrosionsbeschichtungen oder Harzauskleidung werden für die Lebensdauer verlängert empfohlen.

- Kunststoffrohre: wie PVC- und PE -Rohre, normalerweise dazwischen 20 Und 50 Jahre, Abhängig von der materiellen Qualität und Nutzungsumgebung. Hohe Temperatur, Umgebungen mit hoher Luftfeuchtigkeit und interner Druck beschleunigen das Altern. Es werden regelmäßige Inspektionen und Wartung empfohlen, um Leckage und Beschädigung zu vermeiden.

- Kupferrohr: Es hat ein langes Lebensdauer, Normalerweise vorbei 50 Jahre, erfordert jedoch regelmäßige Inspektion und Wartung, um Korrosion und Leckage zu verhindern.

- Altern und Wartungsstrategien:

- Regelmäßige Inspektion: Überprüfen Sie regelmäßig die Pipeline auf Anzeichen von Leckagen, Korrosion, Verformung, usw. Das rechtzeitige Erkennen und Umgang mit diesen Problemen kann die Lebensdauer der Pipeline verlängern.

- Reinigung und Wartung: Reinigen Sediment und Schmutz im Rohr regelmäßig, um Verstopfung und Korrosion zu verhindern. Für Plastikrohre, Vermeiden Sie eine Überhitzung und UV -Exposition.

- Antikorrosionsbehandlung: Durchführen, wie die Beschichtung von Antikorrosionsbeschichtungen oder kathodischer Schutz, um ihren Korrosionsbeständigkeit zu verbessern.

- Alterungsteile ersetzen: Ersetzen Sie alternde oder beschädigte Rohrteile, wie Ventile, Gelenke, usw. rechtzeitig, um Leckage und andere Probleme zu vermeiden.

- Wartung in besonderen Umgebungen:

- Hochtemperaturumgebung: In hoher Temperaturumgebung, Die physikalischen und chemischen Eigenschaften von Pipeline -Materialien werden erhebliche Veränderungen erfahren, Beschleunigen des Alterns. Es wird empfohlen, hochtemperaturresistente Materialien zu verwenden und regelmäßige Inspektion und Wartung durchzuführen.

- Hochdruckumgebung: In hoher Druckumgebung, Die Festigkeits- und Dichtungsleistung von Pipeline -Materialien wird betroffen sein. Es wird empfohlen, hochfeste Materialien zu verwenden und regelmäßig Spannungstests durchzuführen.

- Umfassendes Management:

- Legen Sie ein vollständiges Pipeline -Management -System ein: einschließlich der Erfassung und Analyse von Betriebsdaten, Die Einrichtung von Wartungsunterlagen, und die Überwachung und Bewertung von Altern und Korrosion.

- Übernehmen Sie neue Technologien und neue Materialien: Neue Technologien, Neue Prozesse, Neue Materialien und neue Geräte werden im Design und in der Konstruktion übernommen, um die Zuverlässigkeit und Sicherheit des Pipeline -Systems zu verbessern.

Durch die obigen Maßnahmen, Die Lebensdauer der Pipeline kann effektiv erweitert werden und sorgen dafür, dass sie gute Betriebsbedingungen innerhalb beibehält 30 Lebensdauerjahre.