Processus de fabrication de tuyaux en acier allié

Processus de fabrication de tuyaux en acier allié

Introduction

Les tubes en acier allié font partie intégrante de diverses industries, y compris le pétrole et le gaz, la production d'énergie, et construction. Leurs propriétés mécaniques améliorées, comme une force accrue, dureté, et résistance à l'usure et à la corrosion, les rendre adaptés aux applications exigeantes. Cet article explore les processus de fabrication des tuyaux en acier allié, mettre en évidence les techniques utilisées pour obtenir les propriétés et dimensions souhaitées.

1. Sélection des matières premières

Le processus de fabrication commence par la sélection de matières premières de haute qualité. L'acier allié est composé de fer, carbone, et d'autres éléments d'alliage tels que le chrome, molybdène, nickel, et du vanadium. Ces éléments sont ajoutés dans des proportions spécifiques pour améliorer les propriétés mécaniques et chimiques de l’acier..

- Chrome: Augmente la résistance à la corrosion et la dureté.

- Molybdène: Améliore la résistance et la stabilité à haute température.

- Nickel: Améliore la ténacité et la résistance aux chocs.

- Vanadium: Augmente la solidité et la résistance à l'usure.

2. Fusion et coulée

2.1 Fusion

Les matières premières sélectionnées sont fondues dans un four à arc électrique (AEP) ou un four à oxygène basique (BOF). Le processus de fusion consiste à chauffer les matériaux à une température haute température, leur permettant de se combiner et de former un alliage liquide homogène.

- Four à arc électrique (AEP): Utilise l’énergie électrique pour faire fondre la ferraille et les éléments d’alliage. Il offre un contrôle précis sur la composition et la température de l'acier en fusion.

- Four à oxygène de base (BOF): Utilise de l'oxygène pur pour convertir le fer fondu et la ferraille en acier allié. Il est connu pour son efficacité et ses cadences de production élevées.

2.2 Fonderie

Une fois l'alliage fondu, il est moulé sous des formes solides, généralement en utilisant des méthodes de coulée continue ou de coulée de lingots.

- Coulée continue: L'acier en fusion est coulé dans un moule refroidi à l'eau, où il se solidifie en une dalle ou une billette continue. Cette méthode est efficace et produit un acier de haute qualité avec un minimum de défauts.

- Coulée de lingots: L'acier fondu est coulé dans des moules pour former des lingots. Cette méthode traditionnelle est utilisée pour produire de grandes sections d'acier, qui sont ensuite roulés ou forgés en tuyaux.

3. Processus de formage

Après le casting, l'acier massif est transformé en tuyaux à l'aide de diverses techniques, comme la fabrication de tuyaux sans soudure et soudés.

3.1 Fabrication de tuyaux sans soudure

Les tuyaux sans soudure sont produits sans joint soudé, offrant une résistance et une fiabilité supérieures. Le processus comporte plusieurs étapes:

- Perçant: Une billette solide est chauffée et percée à l'aide d'un broyeur rotatif pour créer une coque creuse..

- Élongation: La coque creuse est allongée à l'aide d'un broyeur à mandrin ou d'un broyeur à bouchons, réduire son épaisseur de paroi et augmenter sa longueur.

- Dimensionnement: Le tuyau allongé passe dans un broyeur de dimensionnement pour obtenir les dimensions et l'état de surface souhaités..

3.2 Fabrication de tuyaux soudés

Les tuyaux soudés sont produits en formant une bande ou une plaque plate en forme cylindrique et en soudant les bords ensemble.. Le processus comprend:

- Formant: La bande ou la plaque d'acier est pliée en forme cylindrique à l'aide d'une machine de profilage ou de formage par presse..

- Soudage: Les bords du cylindre formé sont soudés ensemble à l'aide de techniques telles que le soudage par résistance électrique. (ACRE) ou soudage à l'arc submergé (SCIE).

- Finition: Le tube soudé est traité thermiquement et soumis à divers processus de finition pour améliorer ses propriétés mécaniques et la qualité de sa surface..

4. Traitement thermique

Le traitement thermique est une étape critique du processus de fabrication, améliorer les propriétés mécaniques des tuyaux en acier allié. Le processus consiste à chauffer les tuyaux à une température spécifique, puis à les refroidir à un rythme contrôlé..

- Recuit: Les tuyaux sont chauffés à haute température puis refroidis lentement pour soulager les contraintes internes et améliorer la ductilité..

- Trempe et revenu: Les tuyaux sont chauffés à haute température puis refroidis rapidement (éteint) pour augmenter la dureté. Ils sont ensuite réchauffés (tempéré) pour atteindre l’équilibre souhaité entre force et ténacité.

5. Finition et inspection

Après traitement thermique, les tuyaux subissent divers processus de finition pour obtenir les dimensions finales et la qualité de surface. Ces processus comprennent:

- Lissage: Les tuyaux sont redressés à l'aide d'une machine à redresser pour assurer l'uniformité et l'alignement.

- Coupe: Les tuyaux sont coupés à la longueur souhaitée à l'aide de scies ou de machines à découper.

- Traitement de surface: Les canalisations sont soumises à des traitements de surface tels que le décapage, enrobage, ou peinture pour améliorer la résistance à la corrosion et l'apparence.

6. Contrôle qualité et tests

Des mesures rigoureuses de contrôle de qualité sont mises en œuvre pour garantir l'intégrité et les performances des tuyaux en acier allié. Cela inclut les tests non destructifs, contrôle dimensionnel, et essais mécaniques.

- Contrôle non destructif (CND): Des techniques telles que les tests par ultrasons et la radiographie sont utilisées pour détecter les défauts internes ou les discontinuités..

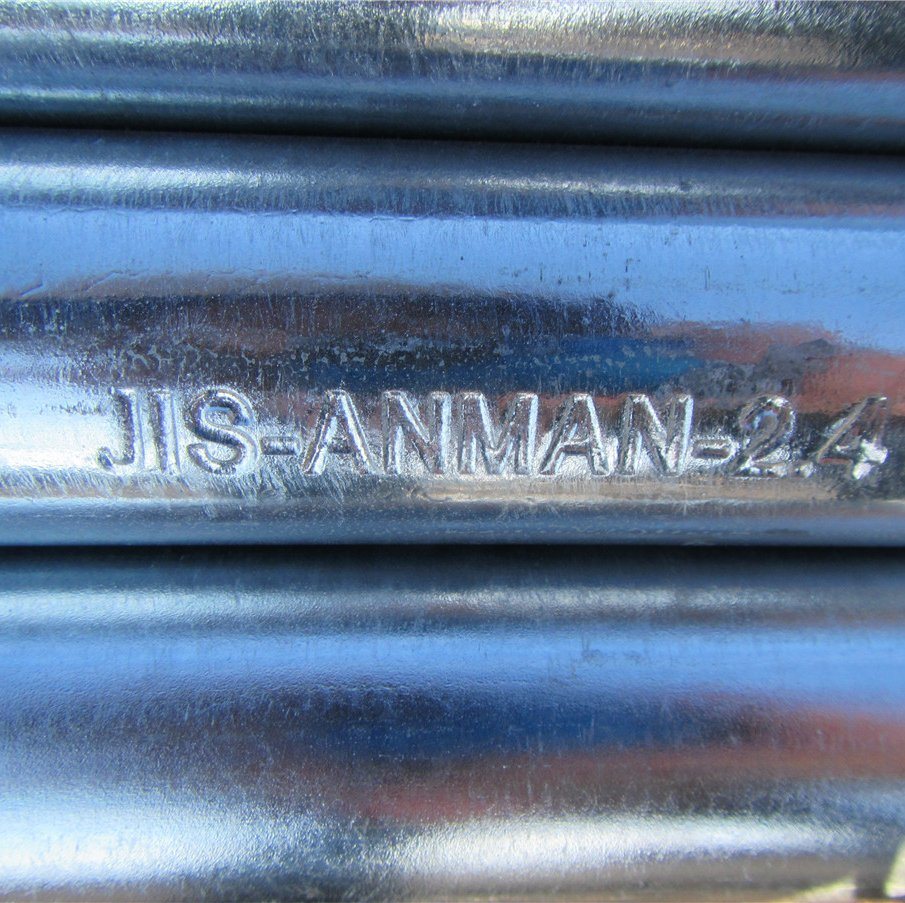

- Contrôle dimensionnel: Garantit que les tuyaux répondent aux dimensions et tolérances précises spécifiées dans les normes de l'industrie.

- Essais mécaniques: Évalue la traction, rendement, et la résistance aux chocs des tuyaux pour garantir qu'ils répondent aux spécifications requises.