Kawalan kualiti kimpalan paip keluli tahan karat

Kawalan kualiti kimpalan paip keluli tahan karat

pengenalan

Paip keluli tahan karat digunakan secara meluas dalam industri seperti minyak dan gas, pemprosesan kimia, penjanaan kuasa, dan pemprosesan makanan kerana rintangan kakisan mereka, ketahanan, dan keupayaan untuk menahan suhu dan tekanan yang tinggi. Namun begitu, Kimpalan paip keluli tahan karat memperkenalkan cabaran yang unik, sebagai sifat bahan -seperti kekonduksian terma yang rendah, pengembangan haba yang tinggi, dan kepekaan terhadap pencemaran -membuatnya terdedah kepada kecacatan seperti retak, Penyimpangan, dan ketidaksempurnaan kimpalan. Memastikan kimpalan berkualiti tinggi adalah penting untuk mengekalkan integriti struktur, keselamatan, dan panjang umur sistem paip keluli tahan karat.

Kawalan kualiti (QC) dalam paip keluli tahan karat kimpalan melibatkan pendekatan sistematik untuk mencegah, mengesan, dan membetulkan ketidaksempurnaan kimpalan. Proses ini merangkumi pemilihan bahan, Kelayakan pengimpal, Spesifikasi prosedur kimpalan (WPS), kawalan proses, pemeriksaan, dan ujian. Objektifnya adalah untuk mencapai kimpalan yang memenuhi piawaian industri (cth., SEPERTI SAYA, AWS, API) dan keperluan khusus projek sambil meminimumkan kecacatan dan memastikan kebolehpercayaan. Artikel ini menerangkan aspek utama kawalan kualiti dalam kimpalan paip keluli tahan karat, termasuk metodologi, alat, piawaian, dan strategi praktikal, disokong oleh jadual dan kajian kes.

Latar belakang teoritis

Ciri -ciri keluli tahan karat dalam kimpalan

Keluli tahan karat adalah aloi berasaskan besi yang mengandungi sekurang-kurangnya 10.5% kromium, yang membentuk lapisan oksida pasif yang meningkatkan rintangan kakisan. Gred biasa yang digunakan dalam paip termasuk austenit (cth., 304, 316), ferit (cth., 430), dan dupleks (cth., 2205) keluli tahan karat. Setiap jenis mempunyai ciri kimpalan yang berbeza:

- Keluli Tahan Karat Austenit: Sangat boleh dikimpal tetapi terdedah kepada pemekaan (pemendakan karbida kromium di sempadan bijian) jika dipanaskan dengan tidak betul, membawa kepada kakisan intergranular.

- Keluli Tahan Karat Feritik: Kurang terdedah kepada kepekaan tetapi lebih mudah terdedah kepada pertumbuhan bijirin dan pelengkap pada suhu tinggi.

- Keluli Tahan Karat Dupleks: Menawarkan keseimbangan kekuatan dan ketahanan kakisan tetapi memerlukan kawalan tepat input haba untuk mengekalkan keseimbangan fasa austenite-ferrite.

Semasa kimpalan, kekonduksian terma rendah keluli tahan karat menyebabkan haba menumpukan perhatian di zon kimpalan, Meningkatkan risiko penyimpangan dan tekanan sisa. Pekali pengembangan haba yang tinggi memburukkan isu ini, sering mengakibatkan perang atau retak jika tidak diuruskan dengan betul.

Ketidaksempurnaan kimpalan biasa dalam paip keluli tahan karat

Ketidaksempurnaan kimpalan dalam paip keluli tahan karat dapat menjejaskan integriti sistem. Kecacatan biasa termasuk:

- Retak: Retak panas (Semasa pemejalan) atau retak sejuk (Kerana pelemalan hidrogen) boleh berlaku jika kadar penyejukan atau tahap hidrogen tidak dikawal.

- Keliangan: Tangkapan gas di kolam kimpalan, selalunya disebabkan oleh pencemaran atau liputan gas perisai yang tidak mencukupi.

- Gabungan tidak lengkap: Kegagalan logam kimpalan untuk sepenuhnya ikatan dengan bahan asas, sering disebabkan oleh parameter kimpalan yang tidak betul.

- Bawah: Alur di kaki kimpalan yang mengurangkan ketebalan keratan rentas, Bertindak sebagai penumpu tekanan.

- Penyimpangan: Melengkung paip kerana pemanasan dan penyejukan yang tidak sekata, terutamanya bermasalah dalam paip berdinding nipis.

Kawalan Kualiti bertujuan untuk meminimumkan kecacatan ini melalui penyediaan bahan yang betul, teknik kimpalan, dan kaedah pemeriksaan.

Rangka Kerja Kawalan Kualiti untuk Kimpalan Paip Keluli Tahan Karat

Kawalan kualiti pra-kimpalan

Kawalan kualiti bermula sebelum kimpalan, dengan persiapan yang teliti untuk memastikan keadaan yang optimum. Langkah-langkah qc pra-kimpalan utama termasuk:

- Pengesahan bahan: Sahkan bahawa gred keluli tahan karat, Dimensi paip, dan bahan pengisi sepadan dengan spesifikasi projek. Sijil Laporan Kesesuaian dan Ujian Bahan (Mtrs) harus dikaji semula.

- Persediaan permukaan: Bersihkan permukaan paip untuk mengeluarkan bahan cemar seperti minyak, gris, dan oksida, yang boleh menyebabkan keliangan atau retak. Gunakan pelarut atau pembersihan mekanikal (cth., pengisaran) Seperti yang diperlukan.

- Reka Bentuk Bersama dan Fit-Up: Pastikan reka bentuk bersama yang betul (cth., V-Groove, J-Groove) dan penjajaran untuk meminimumkan kepekatan tekanan dan memastikan penembusan penuh. Toleransi untuk misalignment dan jurang harus berada dalam had yang ditentukan.

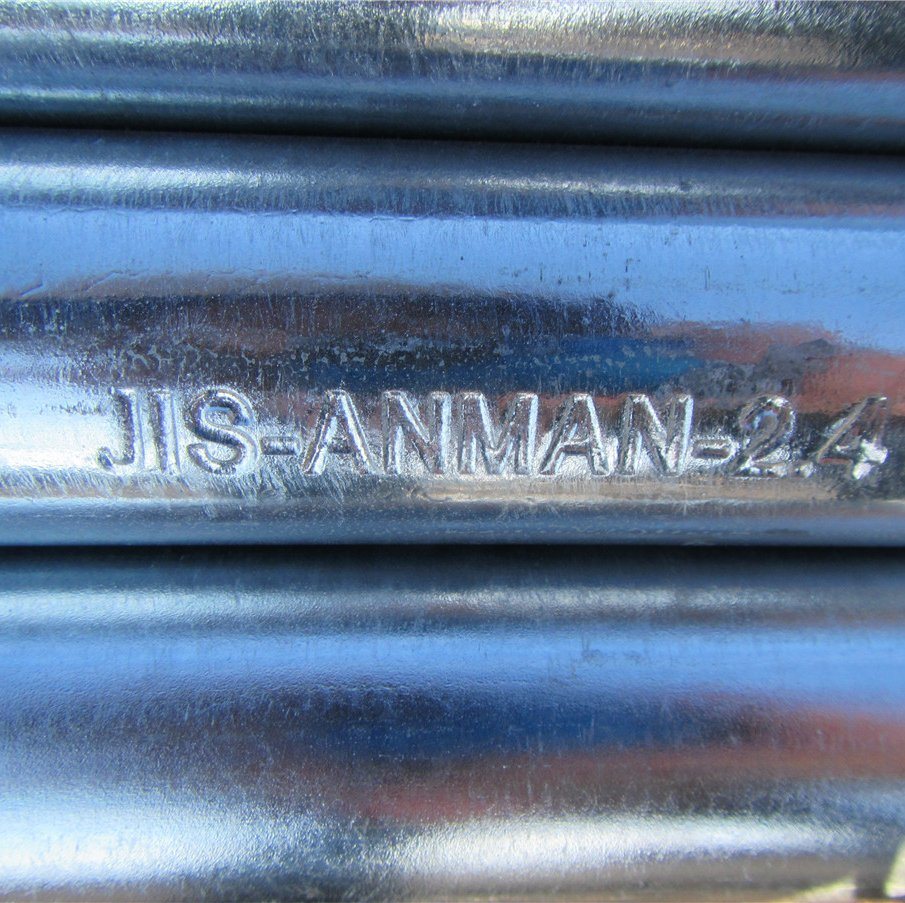

- Kelayakan pengimpal: Pengeluk mesti layak mengikut piawaian seperti ASME Seksyen IX atau AWS D1.1, Menunjukkan keupayaan mereka untuk menghasilkan kimpalan bebas kecacatan di bawah keadaan simulasi.

- Spesifikasi prosedur kimpalan (WPS): Membangun dan meluluskan WPS yang memperincikan proses kimpalan (cth., TIG, SAYA), parameter (cth., semasa, voltan, kelajuan perjalanan), bahan pengisi, Perisai Gas, dan keperluan pemanasan.

Kawalan proses kimpalan

Semasa kimpalan, Kawalan ketat proses adalah penting untuk menghasilkan kimpalan berkualiti tinggi. Langkah -langkah kawalan proses utama termasuk:

- Pemilihan gas melindungi: Gunakan gas lengai yang tinggi (cth., Campuran Argon atau Argon-Helium) untuk mengelakkan pengoksidaan kolam kimpalan. Memastikan kadar aliran gas yang betul dan liputan, termasuk pembasmian belakang untuk pas akar dalam keluli tahan karat austenit.

- Kawalan input haba: Mengekalkan input haba dalam had yang ditentukan untuk mengelakkan pemekaan atau pertumbuhan bijirin yang berlebihan. Input haba (dalam kJ/mm) boleh dikira sebagai:

Input haba = (Voltan * Semasa * 60) / (Kelajuan perjalanan * 1000)

Input haba biasa untuk keluli tahan karat austenit harus disimpan di bawah 1.5 kJ/mm untuk mengelakkan pemekaan.

- Kawalan suhu interpass: Hadkan suhu interpass (cth., 150° C untuk keluli tahan karat austenit) untuk mengelakkan terlalu panas dan mengurangkan tekanan sisa.

- Pemilihan bahan pengisi: Gunakan logam pengisi dengan komposisi yang hampir sama atau sedikit terlalu banyak (cth., 316L pengisi untuk 316 keluli tahan karat) untuk memastikan rintangan kakisan dan sifat mekanikal.

- Memantau parameter kimpalan: Memantau dan merakam voltan secara berterusan, semasa, kelajuan perjalanan, dan aliran gas untuk memastikan pematuhan dengan WPS.

Kawalan kualiti pasca kimpalan

Selepas mengimpal, Pemeriksaan dan ujian dilakukan untuk mengesahkan kualiti kimpalan. Langkah QC pasca kimpalan utama termasuk:

- Pemeriksaan visual: Periksa kecacatan permukaan seperti retak, Bawah, atau gabungan tidak lengkap menggunakan alat pembesar atau borescopes untuk kimpalan dalaman.

- Ujian Tidak Memusnahkan (NDT): Menggunakan kaedah seperti radiografi (RT), ujian ultrasonik (UT), Ujian penembus pewarna (Pt), atau ujian zarah magnet (Mt) Untuk mengesan kecacatan bawah permukaan.

- Ujian yang merosakkan: Menjalankan ujian seperti ujian tegangan, Ujian Bend, atau ujian kesan pada kimpalan sampel untuk menilai sifat mekanikal.

- Rawatan haba pasca kimpalan (Pwht): Sapukan PWHT jika diperlukan (cth., untuk melegakan tekanan di bahagian berat) Semasa memastikan suhu dan kadar penyejukan tidak mendorong pemekaan.

- Dokumentasi: Mengekalkan rekod terperinci mengenai parameter kimpalan, Hasil pemeriksaan, dan laporan ujian untuk kebolehkesanan dan pematuhan.

Standard dan spesifikasi untuk kawalan kualiti

Beberapa piawaian industri menyediakan garis panduan untuk mengawal kualiti dalam kimpalan paip keluli tahan karat. Piawaian utama termasuk:

- ASME B31.3: Proses paip, Menentukan Keperluan untuk Kimpalan dan Pemeriksaan dalam Tumbuhan Kimia dan Petrokimia.

- AWS D1.6: Kod Kimpalan Struktur -Keluli Tanpa Kaki, Meliputi prosedur kimpalan dan kelayakan untuk aplikasi struktur.

- API 1104: Kimpalan saluran paip dan kemudahan yang berkaitan, Menyediakan garis panduan untuk kimpalan saluran paip, termasuk keluli tahan karat.

- ISO 3834: Keperluan Kualiti untuk Kimpalan Fusion Bahan Logam, menggariskan prinsip QC umum.

Piawaian ini menentukan kriteria penerimaan untuk ketidaksempurnaan kimpalan, seperti saiz maksimum yang dibenarkan untuk keliangan, retak, dan memotong, memastikan kimpalan memenuhi keperluan keselamatan dan prestasi.

Ketidaksempurnaan kimpalan biasa dan langkah kawalan

Jadual 1 meringkaskan ketidaksempurnaan kimpalan biasa dalam kimpalan paip keluli tahan karat, penyebab mereka, dan langkah kawalan kualiti untuk mengurangkannya.

| Kecacatan | Punca | Langkah kawalan |

|---|---|---|

| Retak | Input haba yang tinggi, penyejukan pantas, pencemaran hidrogen | Mengawal input haba, Gunakan bahan pengisi hidrogen rendah, Panaskan jika perlu |

| Keliangan | Permukaan yang tercemar, gas perisai yang tidak mencukupi | Permukaan bersih dengan teliti, Pastikan aliran dan liputan gas yang betul |

| Gabungan tidak lengkap | Input haba yang rendah, Teknik kimpalan yang tidak betul | Laraskan parameter kimpalan, Keretapi pengimpal pada teknik yang betul |

| Bawah | Arus yang berlebihan, Sudut elektrod yang tidak betul | Mengoptimumkan tetapan semasa, mengekalkan sudut elektrod yang betul |

| Penyimpangan | Pemanasan dan penyejukan yang tidak rata | Gunakan kimpalan taktik, mengawal input haba, Sapukan penjepit atau lekapan |

Teknik pemeriksaan dan ujian

Ujian Tidak Memusnahkan (NDT)

Kaedah NDT sangat penting untuk mengesan ketidaksempurnaan kimpalan tanpa merosakkan paip. Teknik NDT biasa untuk kimpalan paip keluli tahan karat termasuk:

- Ujian Radiografi (RT): Menggunakan sinar-X atau sinar gamma untuk mengesan kecacatan dalaman seperti keliangan dan kemasukan. Sesuai untuk paip berdinding tebal tetapi memerlukan langkah berjaga-jaga keselamatan.

- Ujian Ultrasonik (UT): Menggunakan gelombang bunyi frekuensi tinggi untuk mengesan kecacatan bawah tanah. Berkesan untuk mengesan keretakan dan kekurangan gabungan.

- Ujian penembus pewarna (Pt): Menggunakan pewarna ke permukaan kimpalan untuk mendedahkan kecacatan permukaan seperti retak dan keliangan. Sesuai untuk keluli tahan karat austenit.

- Ujian Zarah Magnet (Mt): Mengesan kecacatan permukaan dan permukaan berhampiran dalam keluli tahan karat ferritik menggunakan medan magnet dan zarah besi.

Jadual 2 meringkaskan kebolehgunaan kaedah NDT untuk kimpalan paip keluli tahan karat.

| Kaedah NDT | Kecacatan dikesan | Kebolehgunaan | Had |

|---|---|---|---|

| Ujian Radiografi (RT) | Keliangan, Kemasukan, retak | Paip berdinding tebal | Kos tinggi, Bahaya radiasi |

| Ujian Ultrasonik (UT) | Retak, kekurangan gabungan | Semua ketebalan | Memerlukan pengendali mahir |

| Ujian penembus pewarna (Pt) | Keretakan permukaan, keliangan | Keluli tahan karat austenit | Terhad kepada kecacatan permukaan |

| Ujian Zarah Magnet (Mt) | Keretakan permukaan, kecacatan berhampiran permukaan | Keluli tahan karat Ferritic | Tidak berkenaan dengan gred austenit |

Ujian yang merosakkan

Ujian yang merosakkan melibatkan mengorbankan kimpalan sampel untuk menilai sifat mekanikalnya. Ujian biasa termasuk:

- Ujian tegangan: Mengukur kekuatan dan kemuluran kimpalan dengan menariknya sehingga kegagalan.

- Ujian Bend: Menilai kemuluran dan gabungan dengan membongkok sampel kimpalan ke sudut yang ditentukan tanpa retak.

- Ujian kesan: Menilai ketangguhan dengan menyerang kimpalan dengan pendulum untuk mengukur penyerapan tenaga.

Ujian ini biasanya dilakukan pada kupon ujian yang disediakan semasa kelayakan pengimpal atau kimpalan pengeluaran.

Strategi Kawalan Kualiti Praktikal

Latihan dan pensijilan

Pengimpal dan pemeriksa mesti terlatih dan diperakui secukupnya untuk memastikan kualiti yang konsisten. Program latihan harus meliputi metalurgi keluli tahan karat, teknik kimpalan, dan pengenalan kecacatan. Persijilan per ASME Seksyen IX atau Piawaian AWS memastikan kakitangan memenuhi keperluan kecekapan minimum.

Proses pemantauan dan automasi

Sistem kimpalan automatik, seperti kimpalan TIG orbital, dapat meningkatkan konsistensi dengan mengawal parameter seperti kelajuan perjalanan, input haba, dan aliran gas. Sistem pemantauan masa nyata boleh merakam parameter kimpalan dan pengendali amaran kepada penyimpangan dari WPS.

Kawalan Alam Sekitar

Kimpalan harus dilakukan dalam persekitaran terkawal untuk meminimumkan pencemaran. Gunakan bilik bersih atau halangan angin untuk melindungi kawasan kimpalan dari habuk, lembapan, dan draf, yang boleh menjejaskan perlindungan gas dan kualiti kimpalan.

Kajian kes

Kajian Kes 1: Sistem paip penapisan minyak

Dalam projek penapisan minyak baru -baru ini, 316L Paip keluli tahan karat (4-diameter inci, 6 ketebalan dinding mm) digunakan untuk sistem paip proses. Kimpalan awal menunjukkan keliangan dan retak kerana input belakang yang tidak mencukupi dan input panas yang tinggi. Langkah -langkah kawalan kualiti dilaksanakan, termasuk:

- Menggunakan 99.99% argon tulen untuk membasahi kembali.

- Mengurangkan input haba ke 1.2 kJ/mm.

- Menjalankan 100% RT pada semua kimpalan.

Selepas pelarasan ini, kadar kecacatan turun dari 15% kepada 2%, Memenuhi kriteria penerimaan ASME B31.3.

Kajian Kes 2: Loji pemprosesan makanan

Loji pemprosesan makanan dipasang 304 paip keluli tahan karat (2-diameter inci, 3 ketebalan dinding mm) untuk sistem kebersihan. Ketidaksempurnaan kimpalan seperti pemotongan dan kekurangan gabungan dikesan semasa pemeriksaan visual. Pasukan QC dilaksanakan:

- Latihan pengimpal pada teknik kimpalan TIG yang betul.

- Menggunakan ujian penembus pewarna untuk semua kimpalan.

- Memastikan suhu interpass tidak melebihi 120 ° C.

Langkah -langkah ini mengurangkan ketidaksempurnaan ke bawah 1%, memastikan pematuhan standard kebersihan.

Kesimpulan

Kawalan kualiti dalam kimpalan paip keluli tahan karat adalah proses beragam yang memerlukan perhatian terhadap sifat bahan, teknik kimpalan, dan kaedah pemeriksaan. Dengan melaksanakan pra-kimpalan yang ketat, dalam proses, dan langkah QC pasca kimpalan, ketidaksempurnaan kimpalan seperti retak, keliangan, dan herotan dapat diminimumkan. Piawaian seperti ASME B31.3 dan AWS D1.6 menyediakan rangka kerja untuk memastikan kualiti kimpalan, Walaupun ujian NDT dan merosakkan menawarkan kaedah yang boleh dipercayai untuk pengesanan dan pengesahan kecacatan.