Процессы производства труб из легированной стали

Процессы производства труб из легированной стали

Введение

Трубы из легированной стали являются неотъемлемыми компонентами в различных отраслях промышленности., в том числе нефть и газ, выработка энергии, и строительство. Их улучшенные механические свойства, например, увеличение силы, прочность, и устойчивость к износу и коррозии, сделать их подходящими для требовательных приложений. В данной статье рассматриваются процессы производства труб из легированной стали., выделение методов, используемых для достижения желаемых свойств и размеров.

1. Выбор сырья

Процесс производства начинается с выбора качественного сырья.. Легированная сталь состоит из железа, углерод, и другие легирующие элементы, такие как хром, молибден, никель, и ванадий. Эти элементы добавляются в определенных пропорциях для улучшения механических и химических свойств стали..

- Хром: Повышает коррозионную стойкость и твердость..

- Молибден: Повышает прочность и высокотемпературную стабильность..

- Никель: Улучшает прочность и ударопрочность.

- Ванадий: Повышает прочность и износостойкость.

2. Плавка и литье

2.1 плавление

Отобранное сырье плавится в электродуговой печи. (ЭДП) или кислородная печь (конвертер). Процесс плавления включает в себя нагрев материалов до высокая температура, позволяя им соединяться и образовывать однородный жидкий сплав..

- Электродуговая печь (ЭДП): Использует электрическую энергию для плавления стального лома и легирующих элементов.. Он обеспечивает точный контроль над составом и температурой расплавленной стали..

- Основная кислородная печь (конвертер): Использует чистый кислород для преобразования расплавленного железа и стального лома в легированную сталь.. Он известен своей эффективностью и высокими темпами производства..

2.2 Кастинг

Как только сплав расплавится, он отлит в твердые формы, обычно с использованием методов непрерывного литья или литья слитков.

- Непрерывное литье: Расплавленная сталь заливается в форму с водяным охлаждением., где он затвердевает в непрерывный сляб или заготовку. Этот метод эффективен и позволяет получить высококачественную сталь с минимальными дефектами..

- Литье слитков: Расплавленную сталь разливают в формы для получения слитков.. Этот традиционный метод используется для производства стальных профилей больших размеров., которые позже прокатывают или куют в трубы.

3. Процессы формирования

После кастинга, из твердой стали формуют трубы с использованием различных методов., например, производство бесшовных и сварных труб..

3.1 Производство бесшовных труб

Бесшовные трубы производятся без сварного шва., обеспечивая превосходную прочность и надежность. Процесс включает в себя несколько этапов:

- Пирсинг: Твердая заготовка нагревается и прошивается на прошивном стане для создания полой оболочки..

- Удлинение: Полую оболочку удлиняют с помощью оправочного или пробкового стана., уменьшение толщины стенки и увеличение длины.

- Размеры: Удлиненная труба проходит через калибровочный стан для достижения желаемых размеров и качества поверхности..

3.2 Производство сварных труб

Сварные трубы производятся путем придания плоской полосе или пластине цилиндрической формы и сварки краев друг с другом.. Процесс включает в себя:

- Формирование: Стальную полосу или пластину сгибают в цилиндрическую форму с помощью профилегибочной или пресс-формовочной машины..

- Сварка: Края сформированного цилиндра свариваются друг с другом с использованием таких методов, как контактная сварка. (АКРЕ) или сварка под флюсом (ПИЛА).

- Отделка: Сварная труба подвергается термической обработке и различным обработкам для улучшения ее механических свойств и качества поверхности..

4. Термическая обработка

Термическая обработка – важный этап производственного процесса., улучшение механических свойств труб из легированной стали. Процесс включает в себя нагрев труб до определенной температуры, а затем их охлаждение с контролируемой скоростью..

- Отжиг: Трубы нагревают до высокой температуры, а затем медленно охлаждают для снятия внутренних напряжений и улучшения пластичности..

- Закалка и отпуск: Трубы нагреваются до высокой температуры, а затем быстро охлаждаются. (закаленный) для увеличения твердости. Затем их повторно нагревают (закаленный) для достижения желаемого баланса прочности и жесткости.

5. Отделка и проверка

После термической обработки, трубы подвергаются различным процессам отделки для достижения окончательных размеров и качества поверхности.. Эти процессы включают в себя:

- Выпрямление: Трубы выпрямляются на правильной машине для обеспечения однородности и соосности..

- Резка: Трубы отрезаются до нужной длины с помощью пил или отрезных станков..

- Обработка поверхности: Трубы подвергаются поверхностной обработке, такой как травление., покрытие, или покраска для повышения коррозионной стойкости и внешнего вида.

6. Контроль качества и тестирование

Для обеспечения целостности и работоспособности труб из легированной стали применяются строгие меры контроля качества.. Сюда входит неразрушающий контроль, проверка размеров, и механические испытания.

- Неразрушающий контроль (неразрушающий контроль): Такие методы, как ультразвуковой контроль и рентгенография, используются для обнаружения внутренних дефектов или несплошностей..

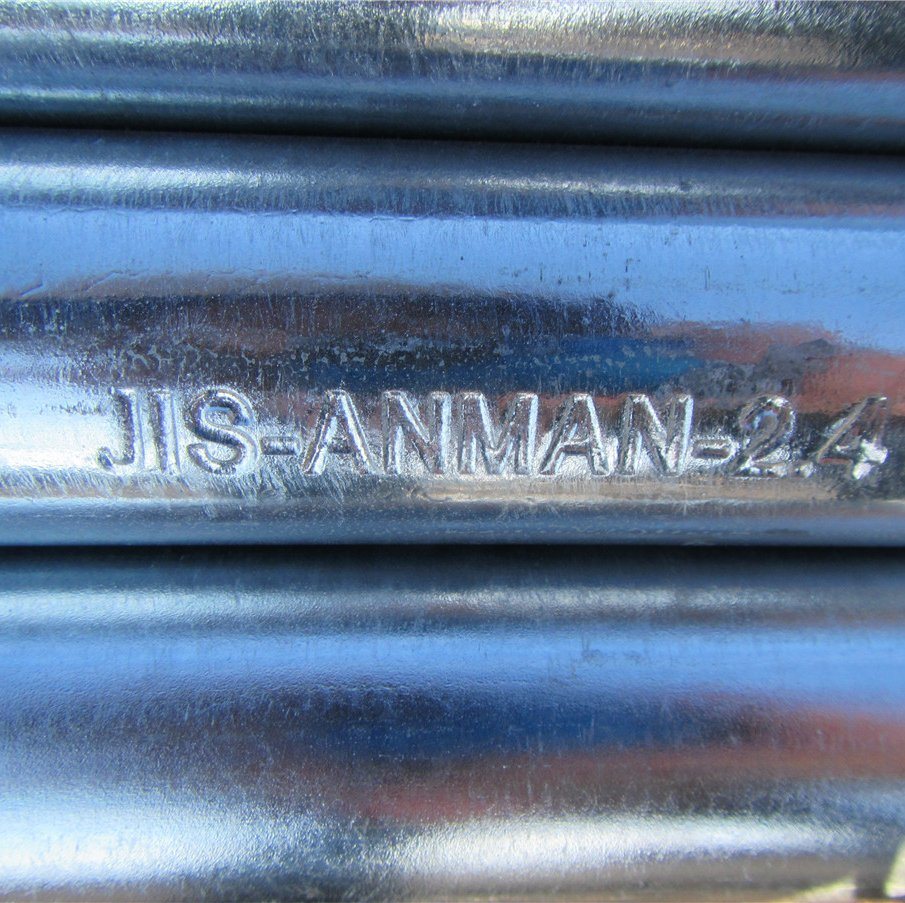

- Проверка размеров: Обеспечивает соответствие труб точным размерам и допускам, указанным в отраслевых стандартах..

- Механические испытания: Оценивает растяжение, урожай, и ударную вязкость труб, чтобы гарантировать их соответствие требуемым спецификациям..